注入机离子源灯丝加工工艺

发布时间:2025-12-16

注入机离子源灯丝的加工工艺重点体现在热处理与表面处理环节。通过真空退火工艺消除拉丝过程中产生的内应力,提升灯丝的高温结构稳定性,避免长期高温工作时出现断裂、变形等问题...

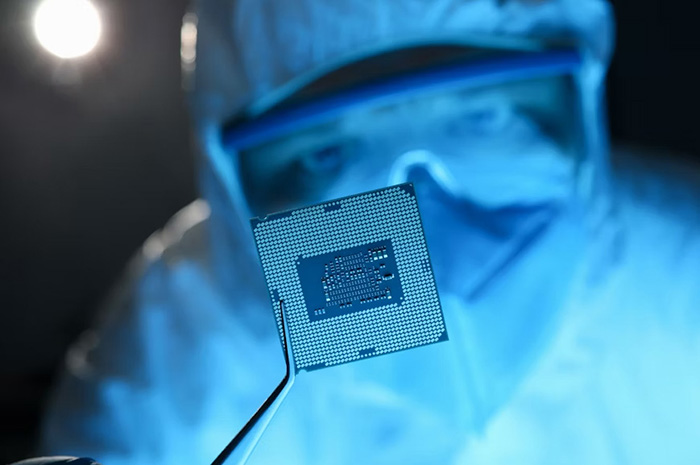

注入机离子源灯丝加工工艺直接关系其在半导体离子注入设备中的运行稳定性与使用寿命,是保障该部件适配高温、高电离需求的核心环节。作为半导体设备配件中的关键耗材,其加工需兼顾材质特性与工艺精度,通常以高纯度钨、钼或钨铼合金为基材,通过多道精密工序实现结构成型与性能优化。加工流程始于原料提纯,通过真空熔炼、电子束提纯等技术降低杂质含量,避免使用过程中因杂质挥发影响离子束纯度;随后经精密拉丝、绕制工艺形成特定螺旋结构,确保灯丝通电后能产生均匀稳定的热电子发射区域。

注入机离子源灯丝的加工工艺重点体现在热处理与表面处理环节。通过真空退火工艺消除拉丝过程中产生的内应力,提升灯丝的高温结构稳定性,避免长期高温工作时出现断裂、变形等问题;表面抛光与清洁处理则能减少污染物附着,降低离子吸附导致的灯丝损耗,延长其使用周期。同时,加工过程中需严格控制丝径公差与螺旋螺距,确保灯丝与离子源弧光室的装配精度,保障电离效率的一致性。

随着半导体制造制程向更先进水平推进,注入机离子源灯丝加工工艺也在持续优化。国内企业通过引入精密数控加工设备,优化合金配比与热处理参数,进一步提升了产品的耐高温性能与一致性,适配不同功率注入机的使用需求。合理的加工工艺不仅能提升注入机离子源灯丝的核心性能,更能为半导体离子注入工艺的稳定性提供基础支撑,助力半导体设备配件行业的自主化发展。未来,加工工艺将围绕更低能耗、更长使用寿命方向迭代,为半导体制造行业提供更可靠的核心部件支持。

上一篇:

蒸发台配件行业发展现状

下一篇:

注入机离子源配件在半导体制造中的作用