半导体制造中蒸发台配件的质量控制

发布时间:2025-11-22

原材料筛选是蒸发台配件质量控制的基础环节。半导体制造对配件材质的耐高温性、抗腐蚀性及化学稳定性要求较高,需选用符合行业规范的特种金属或陶瓷材料,并通过光谱分析、成分检测等手段验证原材料纯度,从源头规避材质不合格引发的质量风险。

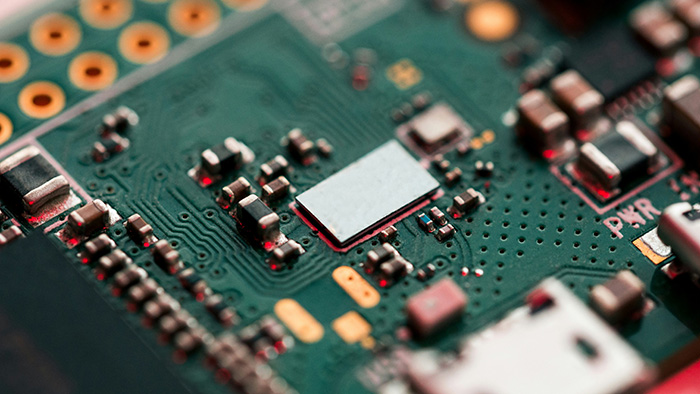

蒸发台配件作为半导体制造流程中的关键组件,其质量稳定性直接影响芯片生产的良率与终端产品性能,因此建立科学完善的质量控制体系对半导体制造企业至关重要。在半导体薄膜沉积等核心工序中,蒸发台配件需与行星锅、坩埚等部件协同工作,承受高温、高压等复杂工况,其材质纯度、结构精度及耐用性均需满足严苛的行业标准,任何环节的质量疏漏都可能导致生产中断或产品缺陷,进而影响整体生产效率。

原材料筛选是蒸发台配件质量控制的基础环节。半导体制造对配件材质的耐高温性、抗腐蚀性及化学稳定性要求较高,需选用符合行业规范的特种金属或陶瓷材料,并通过光谱分析、成分检测等手段验证原材料纯度,从源头规避材质不合格引发的质量风险。同时,生产工艺的精细化管控同样关键,包括精密加工过程中的尺寸精度监测、组装环节的贴合度检测等,借助高精度检测设备确保每一套蒸发台配件的各项参数均符合设计要求。

成品检测与全生命周期质量追溯是质量控制的核心保障。通过尺寸测量、高温性能测试、耐用性模拟等多项检测流程,验证蒸发台配件在实际工况下的运行稳定性,剔除不合格产品;同时建立完善的质量追溯系统,记录原材料批次、生产流程参数及检测数据,便于后续出现问题时快速定位原因并优化改进。此外,结合半导体制造技术的迭代升级,质量控制标准需动态调整,持续适配更高精度、更高效率的生产需求,为半导体产业高质量发展提供可靠支撑。