精密镀膜需求下蒸发台行星锅的定制化方案

发布时间:2025-10-17

材质定制是蒸发台行星锅定制化的基础环节。需根据工艺温度与环境特性选择适配材质:若工艺温度超过800℃,可选用石英或钼合金材质,这类材质具备稳定的高温抗变形能力,避免高温下部件形变影响基片定位...

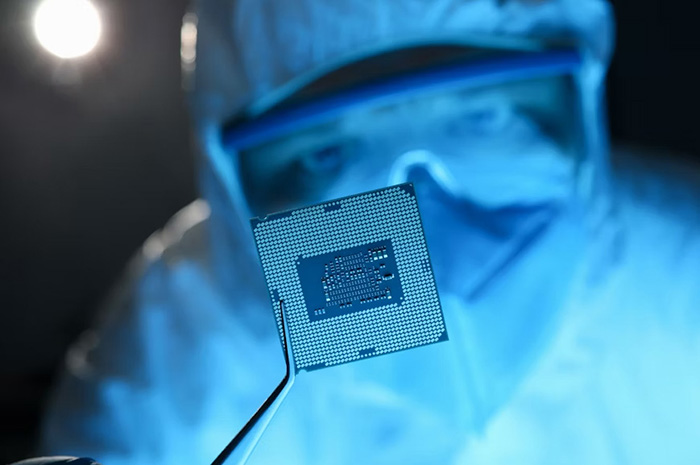

蒸发台行星锅是精密镀膜工艺中承载基片、实现多工位均匀转动的核心部件,其性能直接影响镀膜层的厚度均匀性、表面质量及工艺重复性。在半导体芯片、光学镜片等精密镀膜场景中,基片尺寸从几毫米到几十厘米不等,工艺温度跨度覆盖常温至1200℃以上,且部分场景需兼容腐蚀性工艺气体,通用规格的蒸发台行星锅往往难以同时满足这些差异化需求,因此针对性的定制化方案成为保障精密镀膜质量的关键。

材质定制是蒸发台行星锅定制化的基础环节。需根据工艺温度与环境特性选择适配材质:若工艺温度超过800℃,可选用石英或钼合金材质,这类材质具备稳定的高温抗变形能力,避免高温下部件形变影响基片定位;若工艺中涉及氟化氢、氯气等腐蚀性气体,则优先采用钛合金材质,减少腐蚀损耗以延长部件使用寿命,同时避免材质杂质污染镀膜层。

结构与运动参数定制需匹配基片特性与镀膜要求。针对小尺寸芯片基片,可设计多组小型承载槽,提升单次镀膜产能;针对大尺寸光学镜片,需优化行星锅的支撑结构,增加稳定支架避免转动时基片晃动;同时,根据镀膜速率调整转速范围,精密镀膜场景下通常将转速定制为5-30转/分钟,通过匀速转动确保镀膜材料均匀沉积在基片表面。

适配性定制需衔接蒸发台整机参数。需根据蒸发台腔体的内径、真空系统接口位置,调整蒸发台行星锅的外径与安装支架尺寸;若蒸发台采用伺服驱动系统,可定制对应的传动接口与信号适配模块,实现转速精准调控,避免因适配偏差导致的运行故障或参数误差。通过多维度定制,蒸发台行星锅能更好契合精密镀膜的差异化需求,为工艺稳定性与产品良率提供支撑。