丹东离子源配件清洁流程详解 规避离子源物料污染风险

发布时间:2025-10-14

丹东离子源配件的清洁流程需遵循“分步处理、减少残留”的原则,具体可分为四步。第一步为预处理,需先将丹东离子源配件从设备中平稳拆除...

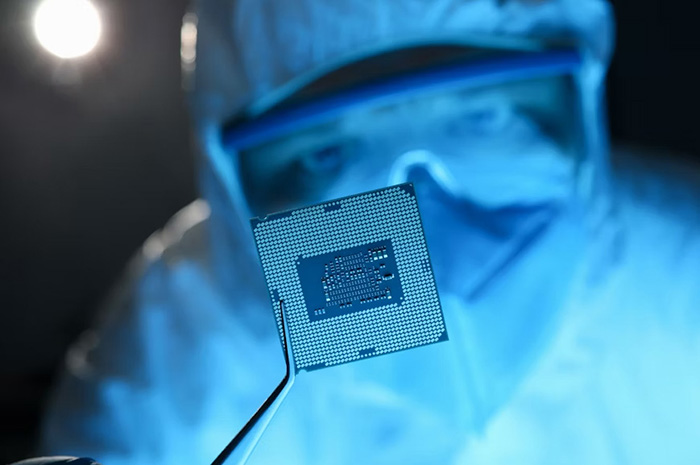

丹东离子源配件作为离子源设备的核心组成部分,其表面洁净度直接关联离子源的工作稳定性与物料处理纯度。离子源常应用于半导体镀膜、材料表面改性等对杂质敏感的工艺场景,若丹东离子源配件表面残留物料残渣、油污或化学试剂,易在后续运行中混入处理物料,导致物料纯度下降,进而影响设备输出性能与工艺成品质量,因此建立规范的丹东离子源配件清洁流程,是规避离子源物料污染风险的重要环节。

丹东离子源配件的清洁流程需遵循“分步处理、减少残留”的原则,具体可分为四步。第一步为预处理,需先将丹东离子源配件从设备中平稳拆除,用无尘布蘸取专用中性清洁剂,轻轻擦拭配件表面可见的物料残渣与油污,避免硬度过高的工具刮伤配件表面;第二步为主清洁,根据配件材质(如不锈钢、陶瓷等)选择适配的清洁方式,若为耐超声材质,可放入专用超声清洗机,加入低泡工业清洗剂,在30-40℃温度下清洗15-20分钟,非耐超声材质则采用浸泡清洗,确保清洁剂充分接触污渍;第三步为漂洗,将清洗后的丹东离子源配件放入去离子水中反复冲洗3-4次,每次冲洗时间不少于5分钟,彻底去除清洁剂残留;第四步为干燥,将漂洗后的配件放入洁净烘干设备,采用40-60℃低温烘干,避免高温导致配件变形,烘干后需在洁净环境中冷却至室温。

清洁完成后,需用高倍放大镜检查丹东离子源配件表面,确认无可见污渍、水渍残留,方可重新安装使用。规范执行这一清洁流程,能有效减少丹东离子源配件表面污染物,从源头规避离子源物料污染风险,为离子源设备持续稳定运行提供支持。