精密电子元件生产中蒸发台坩埚工艺适配性

发布时间:2025-09-27

从材质适配维度来看,精密电子元件生产对杂质含量控制极为严格,蒸发台坩埚需选用高纯度材质(如高纯度石英、氮化硼),同时需具备优异的耐高温稳定性,避免高温下坩埚自身成分溶出引入杂质,确保物料蒸发后仍满足元件生产的纯度要求。

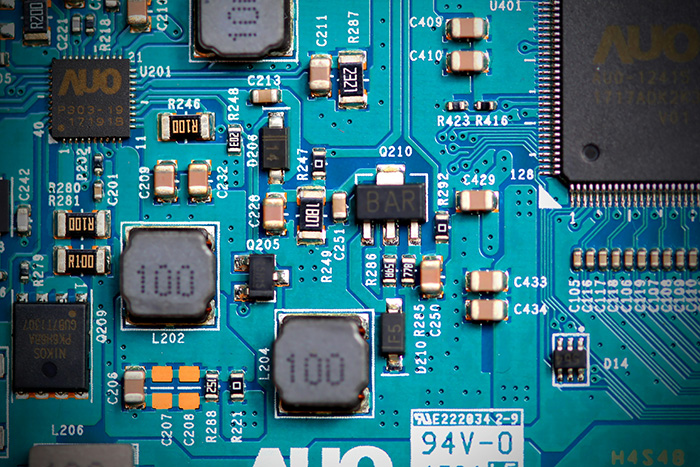

蒸发台坩埚作为精密电子元件生产中物料蒸发环节的核心载体,其工艺适配性直接关系到蒸发过程的稳定性、物料纯度保留及最终元件的性能可靠性。在精密电子元件制造中,无论是薄膜沉积、金属电极制备还是绝缘层形成,均需通过蒸发台坩埚实现物料符合工艺要求的汽化,而不同元件的生产需求(如薄膜厚度公差、纯度标准、蒸发速率控制)存在显著差异,这就要求蒸发台坩埚在工艺参数、材质特性、结构设计等方面与具体生产场景深度契合,避免因适配不当导致物料污染、蒸发效率波动等问题,进而影响后续元件的电学性能与使用寿命。

从材质适配维度来看,精密电子元件生产对杂质含量控制极为严格,蒸发台坩埚需选用高纯度材质(如高纯度石英、氮化硼),同时需具备优异的耐高温稳定性,避免高温下坩埚自身成分溶出引入杂质,确保物料蒸发后仍满足元件生产的纯度要求。在温度参数适配方面,需根据物料的汽化温度特性,合理调控蒸发台坩埚的加热温度曲线,避免温度过高导致物料分解,或温度过低造成蒸发速率不足,影响薄膜沉积的均匀性与厚度精度。

若蒸发台坩埚工艺适配性不足,不仅可能导致蒸发过程中出现物料飞溅、薄膜厚度偏差超标等问题,还可能引入微量杂质,降低精密电子元件的良品率与长期可靠性。因此,在实际生产中,需结合元件类型、物料特性针对性优化蒸发台坩埚的工艺参数与材质选择,通过提升适配性为精密电子元件生产提供稳定、可靠的工艺支持。